一、项目目标:

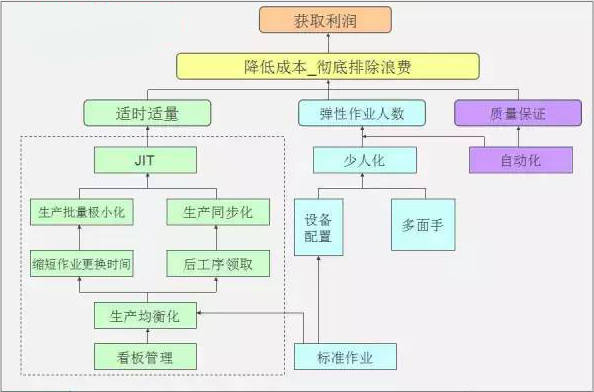

1、通过与生产设备的集成,实时获取生产数据,系统自动扣减和监控物料的消耗,实现系统按产线所需实行仓库JIT直接发料;

2、根据工厂现有流程,优化操作流程,提高执行效率,降低人力成本;

3、提高工厂当前的转产/线效率,降低其产生的成本;

4、满足工厂生产部门对MES系统的需求;

5、提升工厂的品牌形象,扩大影响力,提高工厂的效益。

二、设计原则:

以MES为核心,透过云迅通报表数据交互平台实现看板及老板报表的展示

从工厂实际业务出发,配合工厂的需求,优化系统标准功能

数据标准化,接口简单化,信息系统整合化

三、现状说明:

1、按工单发料,人工对点实物;

2、电子仓备料配置5人,计划下订单后,根据点数备料、发料;

3、工单退料盘点人工进行,无法追溯物料损耗;

4、生产会预备物料在车间,无法快速统计当前物料库存;

5、出入库需手写物料出入卡进行物料进出管理。

四、MES实施后:

1、按生产需求发料只需发开线准备几个小时的物料,根据生产扣减物料数量实时监控生产站位缺料情况,通过看板仓库只需发缺料的物料;

2、物料进出移动PDA采集详细记录,无需多次人工对点及手写记录造 成资料浪费;

3、系统按产线所需实行JIT直接发料,大幅提高料件周转率;

4、记录所有物料使用状况,工单完成,自动生成工单损耗清单,实现工单盘点。

五、SMT转产/线现状:

1、工单转线材料经过电子仓备料和线边仓备料,存在多次周转作业浪费;

2、仓库备料依靠经验找料,效率因人员熟练程度影响较大;

3、从仓库领料到物料上线经过多道工序且都需对点,清点数量,工作重复,人员浪费;

4、仓库备料以工单备料,线边仓需要根据料表区分正反面,机台,站别;

5、转线过程中所有料件经多次人工核对,效率低且无法防呆;(只有两条线导入扫描系统)

6、主要以人工作业为主,需要记录大量报表(生产线和仓库存在大量纸质报表);

7、所有转产机种都需要做首件确认;

8、转产模式是传统的工单退料及下套工单备料;

一年以12个月计算,一个月以22天计算,每小时以800元产值计算,预计换线时间由原来的2H改善后,缩短至1H以内,MES智能生产提高转线/产效率约50%

六、SMT产线效率优化(转线/产分析总结)

转线/产费用计算:

4条生产线每天平均6次左右,每次停机2H

一年4条线总共 2H/次*6次/天*22天*12月=3168 H

一年因转线总停机费用3168H * 800元= 253.44万/年

转线/产提升50%效率,节省费用计算:

253.44万/年* 50% = 126.72万/年

小计:预计导入系统优化生产后转产/线可为公司节省成本 126.72万/年

七、SMT产线效率优化(换料分析-优化总结)

每天每条线员工未能及时发现物料短缺导致设备停机损失,占换料总量的12%,损失费用计算如下:

一条生产线24H大概更换40盘材料左右

每换一盘物料需要4min

每条线每小时按照800元产值计算

每月按照22天工作日计算

一年4条线因员工巡查未能及时发现物料短缺导致设备停机损失工时:

4min/盘*40盘*4线*22天*12月*12%=337.92H

每年换料损失费用:

337.92H*800元/H=27 万

预计优化后换料可节省成本约 27万/年

八、SMT产线人员优化(现状)

1.系统与设备联机,实时获取物料使用状况,达到预警值时自动提醒上料员接料,人员全部集中管理根据电子看板提示上线接料,可优化上料员70%的巡查时间,实现人员精减;

2.系统与设备联机,PDA移动扫描自动核对物料,自动记录上料过程。全面优化上料员30%的工作量;

3.增加配送区域集中管控安装Feeder,准备工单转线锡膏钢网;