众所周知,PCB过回流焊焊接中的立碑问题以多种名称而闻名(包括鳄鱼,冲浪板,曼哈顿效应,拉桥,巨石阵效应,广告牌等)的问题。这是一种焊接缺陷,其中chip被拉到垂直或接近垂直的位置,只有一侧焊接到 PCB。它通常是由 回流焊接过程中的力不平衡引起的。 PCB焊接中立碑的工艺和设计相关原因:

1. 立碑问题的定义与表现

立碑(Tombstoning)是SMT(表面贴装技术)回流焊中的一种常见焊接缺陷,也被称为“鳄鱼效应”、“曼哈顿效应”、“拉桥”或“巨石阵效应”。其典型表现为:

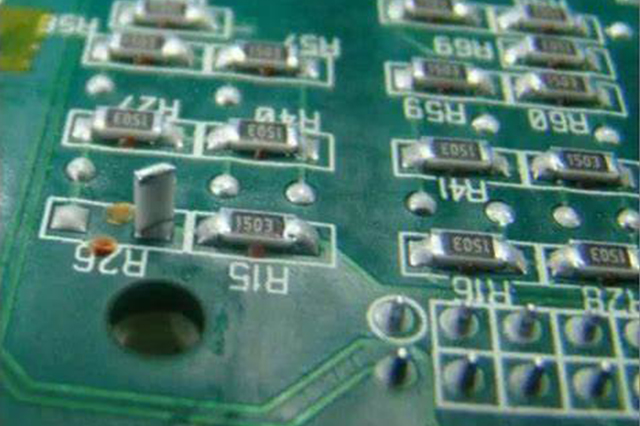

片式元件(如电阻、电容)一端脱离焊盘,直立或倾斜翘起,仅单侧形成焊点。

常见于小型封装元件(如0402、0201、01005),因其质量轻,更容易受焊接力不平衡影响。

2. 立碑的根本原因:回流焊中的力不平衡

立碑的核心原因是元件两端焊盘的润湿力不均衡,导致熔融焊料的表面张力将元件拉向一侧。影响因素可分为设计、工艺、材料三大类:

2.1 PCB设计相关因素

焊盘尺寸或间距不匹配:两焊盘的热容量差异大,导致一端先熔化,元件被拉向另一侧。

焊盘走线不对称:宽走线或大铜箔连接一侧焊盘,使其散热更快,润湿滞后。

阻焊层(Solder Mask)设计不当:

元件下方存在阻焊层,形成“支点效应”,加剧翘起。

阻焊层过厚或覆盖不均,影响焊料流动。

通孔(Via)位置不当:通孔位于焊盘内导致焊料流失,降低润湿力。

2.2 回流焊工艺相关因素

温度曲线(Profile)不合理:

预热不均:元件两端受热差异大,焊膏不同时熔化。

峰值温度过高或时间过长:加剧焊料氧化,降低润湿性。

氮气(N₂)环境的影响:

氮气减少氧化,但提高焊料表面张力,使原本轻微的不平衡问题被放大。

焊膏印刷问题:

焊膏量不均(如钢网开孔偏差、印刷偏移)。

焊膏活性不足或氧化失效。

2.3 元件与材料因素

元件端电极可焊性差异(如镀层不均匀)。

PCB或元件受潮,导致回流时蒸汽释放冲击焊点。

3. 解决方案与优化措施

3.1 PCB设计优化

对称焊盘设计:确保两焊盘尺寸、走线宽度及热容量一致。

避免焊盘连接大铜箔:采用“热阻焊盘”(Thermal Relief)设计平衡散热。

优化阻焊层:确保元件下方无阻焊层,避免支点效应。

通孔远离焊盘:防止焊料流失,必要时采用塞孔工艺。

3.2 回流焊工艺调整

优化温度曲线:

延长预热时间,减少热冲击。

确保焊膏两端同步熔化(峰值温度±5℃内)。

谨慎使用氮气:在焊盘设计不佳时,优先调整布局而非依赖氮气。

焊膏管控:选择活性更高的焊膏,监控印刷精度与钢网寿命。

3.3 生产与检测控制

首件检查:验证焊膏印刷、贴片精度。

SPI(焊膏检测)与AOI(自动光学检测):实时监控潜在缺陷。

湿度敏感元件(MSD)管控:避免受潮导致焊接异常。

如需了解更多关于回流的信息,请进一步咨询。