SMT 焊珠(Solder Beading)是指在回流焊接过程中形成的与主焊点分离的微小焊料颗粒,其直径通常小于0.13mm。这些细小的焊料球可能分布在焊盘周围、元件底部或PCB表面,是表面贴装技术中最常见的焊接缺陷之一。

焊珠的形成主要源于焊膏中金属颗粒在回流过程中未能有效聚结。当焊膏中的氧化物含量过高时,会阻碍焊料颗粒之间的熔合,导致部分焊料以孤立小球的形式存在。此外,过快的加热速率会导致溶剂剧烈挥发,将焊料颗粒"炸开"形成飞溅。

1、工艺与设计原因分析

1.1 设计因素

焊盘设计缺陷:不合理的焊盘尺寸比例(如长宽比不当)会导致焊膏释放不均匀

阻焊层问题:阻焊层与焊盘对齐不良(偏差>0.05mm)会造成焊膏扩散异常

元件布局:高密度组装时相邻焊盘间距不足(<0.2mm)易产生桥接和焊珠

1.2 材料因素

焊膏质量问题:

金属含量过低(<88%)

助焊剂活性不足(RA等级不匹配)

粉末氧化度超标(>0.5%)

粒径分布不合理(Type3焊膏用于细间距焊接)

存储条件不当:

暴露在高温(>25℃)高湿(>60%RH)环境

超过开封有效期(通常>8小时)

1.3 工艺控制因素

印刷工艺:

钢网与PCB对位偏差(>50μm)

刮刀压力不当(建议30-60N)

脱模速度过快(>1mm/s)

贴装工艺:

Z轴下压力过大(导致焊膏挤压)

元件放置偏移(>25%焊盘宽度)

环境控制:

车间温湿度超出范围(理想23±3℃,40-60%RH)

2、回流焊接关键参数

2.1 温度曲线控制

预热阶段:升温速率应控制在1-3℃/秒,避免>4℃/秒的剧烈升温

保温阶段:建议维持120-160℃区间60-120秒,确保溶剂充分挥发

回流阶段:峰值温度应超过焊料熔点20-40℃,保持时间30-60秒

2.2 气氛控制

氮气保护:氧含量控制在<1000ppm可显著减少氧化

对于免清洗焊膏,推荐氮气环境(<500ppm氧含量)

3、解决方案与预防措施

3.1 设计优化

采用防焊珠焊盘设计(如添加阻流槽)

优化钢网开孔(面积比>0.66,厚径比>1.5)

选择匹配的阻焊层材料(液态光致阻焊剂优于干膜)

3.2 工艺改进

实施焊膏粘度测试(推荐值:800-1200kcps)

建立严格的钢网清洁制度(每5-10次印刷清洁一次)

采用3D SPI(焊膏检测)系统监控印刷质量

3.3 质量控制

定期进行焊膏性能测试(包括坍落度、粘着力等)

建立元件可焊性评估体系(接触角<30°为合格)

实施炉温曲线实时监控系统

4、检测与修复

4.1 检测方法

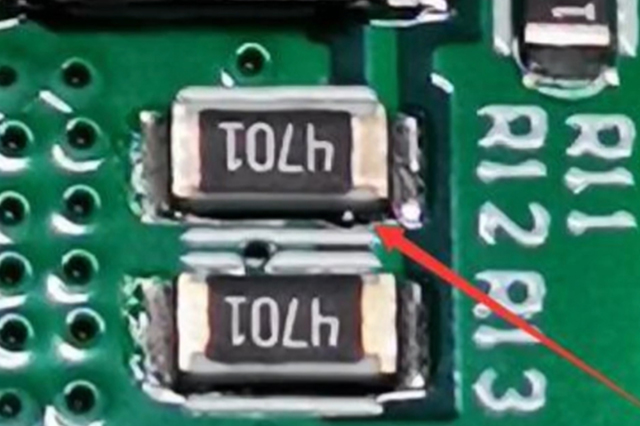

光学检测(AOI):可识别>0.05mm的焊珠

X-ray检测:适用于隐藏焊珠的发现

电气测试:检测由焊珠引起的短路故障

4.2 修复技术

微喷清洗:适用于高密度组装板

局部返修:使用热风笔精确处理

激光去除:针对敏感元件的精细处理

通过系统化的原因分析和综合防治措施,可以将焊珠缺陷率控制在<200ppm的水平,满足高可靠性电子组装的要求。实际应用中建议建立缺陷分析数据库,持续优化工艺参数。