在电子制造领域,回流焊是表面贴装技术(SMT)的核心工艺之一,用于将电子元件通过焊膏与PCB(印刷电路板)可靠连接。随着电子产品向小型化、高密度化发展,焊接质量的要求日益严格。氮气回流焊和普通回流焊是两种常见的工艺,它们在工艺原理、焊接效果、应用场景及成本等方面存在显著差异。以下从多个维度分析两者的区别。

一、工艺原理与工作环境

1、普通回流焊:

在常规空气环境中进行,焊接炉内的氧气含量约为21%。焊膏(通常为锡膏)在高温下熔化,通过表面张力完成元件与焊盘的连接。但空气中的氧气会与熔融焊料发生氧化反应,生成氧化锡(SnO₂)等化合物。

2、氮气回流焊:

通过向焊接炉内持续注入高纯度氮气(N₂),将氧气浓度降低至100-1000ppm(甚至更低),形成惰性气体保护环境。氮气的惰性特性可有效抑制焊料氧化,减少焊点表面氧化物的生成。

二、焊接质量差异

氮气回流焊焊点外观:焊点光亮、润湿性好,表面更平滑

氮气回流焊氧化程度:氧化物极少,减少虚焊、裂纹风险

氮气回流焊润湿性:熔融焊料流动性更强,填充性好

氮气回流焊微小焊点可靠性:更适合高密度、微小焊点(如BGA)

普通回流焊焊点外观:焊点可能发暗,润湿性略差

普通回流焊氧化程度:氧化层较厚,可能影响可靠性

普通回流焊润湿性:润湿性受限,易出现空洞或桥接

普通回流焊微小焊点可靠性:对精细焊点的控制难度较高

三、工艺参数与设备要求

1、氮气回流焊:

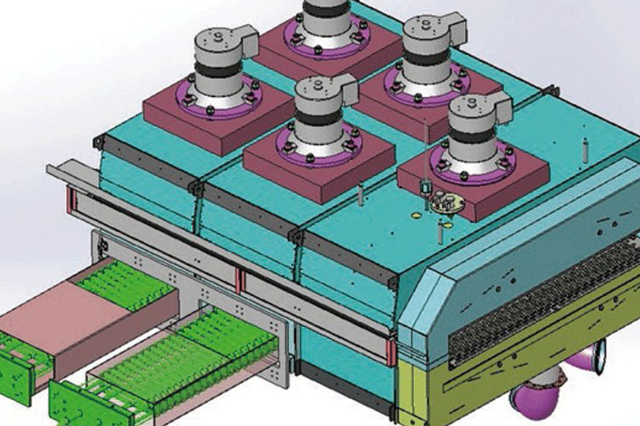

设备要求:需配备氮气供应系统(如液氮罐或氮气发生器)、密封性更好的炉膛结构。

工艺控制:需精确调节氮气流量和氧气浓度,并优化温度曲线(如降低峰值温度)。

成本:氮气消耗量较大,设备投资和运营成本显著高于普通回流焊。

2、普通回流焊:

设备要求:结构简单,无需额外气体供应系统。

工艺控制:主要关注温度曲线的稳定性,操作和维护成本较低。

四、应用场景

1、氮气回流焊:

适用于对焊接质量要求极高的领域:

高密度封装(如手机主板、芯片级封装CSP、BGA)。

无铅焊接(无铅焊料熔点更高,氧化问题更突出)。

高可靠性产品(航空航天、汽车电子、医疗设备)。

2、普通回流焊:

适用于对成本敏感或氧化问题不突出的场景:

消费类电子产品(如家电、玩具)。

低密度PCB或传统有铅焊接工艺。

五、优缺点对比

1、工艺类型优点:

氮气回流焊:焊点质量高,氧化少,适合精密焊接

普通回流焊:成本低,操作简单,适合大批量生产

2、工艺类型缺点:

氮气回流焊:设备复杂,氮气成本高,能耗大

普通回流焊:焊点易氧化,对高密度元件适应性差

六、发展趋势

随着电子产品向微型化、高频化发展,氮气回流焊在高精度制造中的占比逐年提升。例如,在5G通信模块、AI芯片等场景中,氮气保护已成为提升良率的关键工艺。然而,普通回流焊凭借成本优势,在中低端市场仍占据主流地位。

如需了解更多关于回流的信息,请进一步咨询。